Quelles sont les étapes de l’usinage d’une pièce industrielle ?

L’usinage d’une pièce industrielle suit un processus précis et rigoureux à travers de nombreuses étapes. Tout commence par la conception assistée par ordinateur (CAO) pour créer un modèle numérique. Ensuite, les instructions sont traduites pour les machines à commande numérique (CNC). Le choix des matériaux, souvent des métaux ou des plastiques, est important. La préparation des matières premières inclut la découpe initiale. L’usinage inclut des opérations comme le tournage, le fraisage et le perçage. Chaque étape nécessite des outils et des paramètres de machine précis. En fin de processus, des contrôles de qualité rigoureux sont effectués. Ces contrôles garantissent que la pièce respecte les spécifications. Une précision de l’ordre du micron est souvent requise pour la majorité des pièces réalisées.

C’est quoi l’usinage ?

L’usinage désigne le processus de fabrication où l’on enlève de la matière d’un matériau brut pour créer une pièce aux dimensions et à la forme souhaitées. On utilise principalement des machines-outils comme les tours, les fraiseuses et les perceuses pour réaliser des pièces avec une grande précision. Ce procédé s’avère essentiel dans de nombreux secteurs industriels, tels que l’aérospatiale, l’automobile et la mécanique. On peut effectuer l’usinage manuellement ou à l’aide de machines à commande numérique (CNC), ce qui augmente la précision. En transformant les matières premières en pièces fonctionnels et spécifiques, l’usinage répond ainsi aux exigences des industries. Par conséquent, l’usinage joue un rôle crucial dans la chaîne de production industrielle.

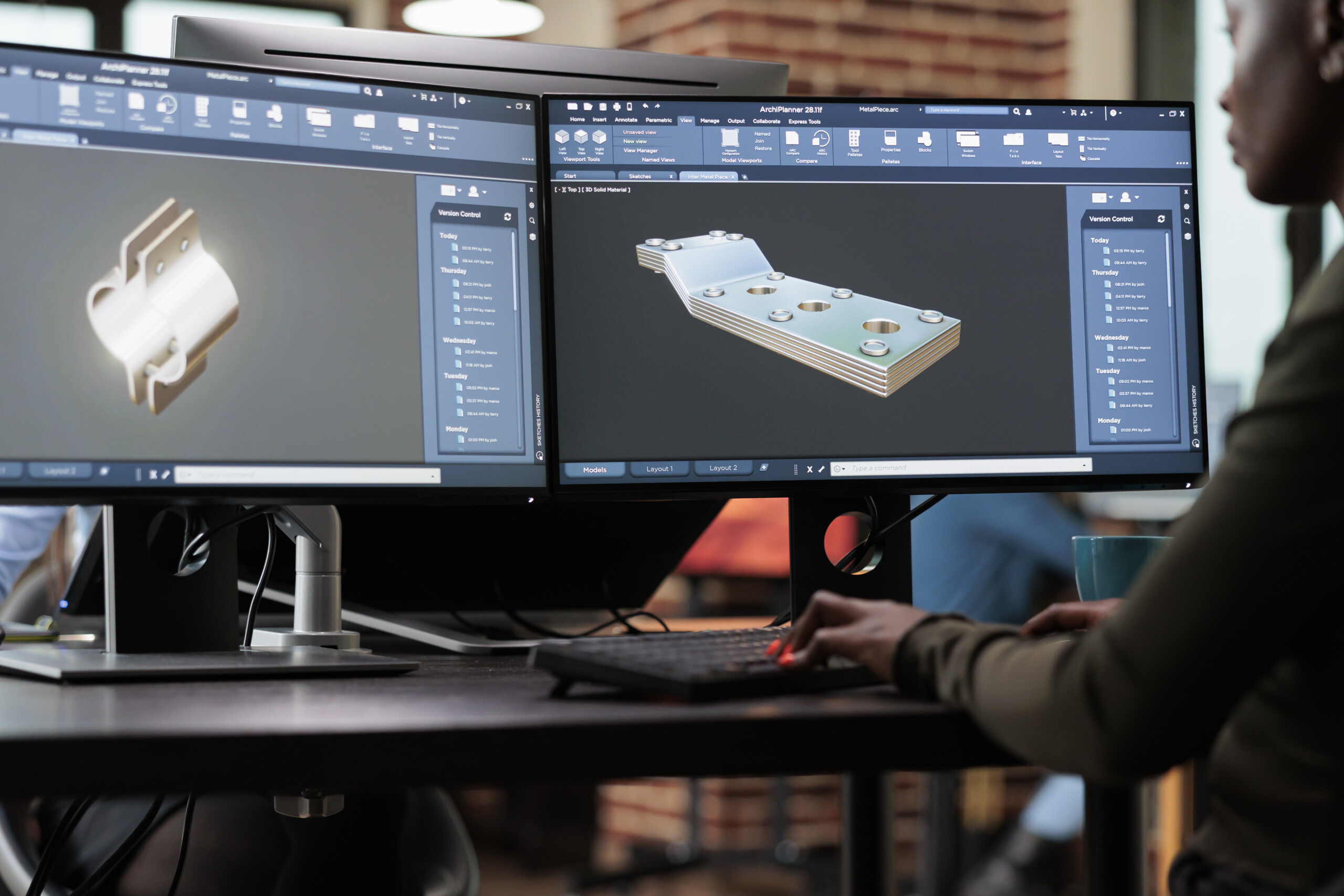

Qu’est-ce que la CAO ? Et comment cela fonctionne-t-il ?

La transmission du CAO vers le CNC

La transmission du CAO vers le CNC est une étape importante dans le processus de fabrication. Une fois la conception achevée dans le logiciel de CAO, on convertit le modèle numérique en un code compatible avec les machines à commande numérique (CNC). Ce code, souvent appelé G-code, contient des instructions précises pour guider les mouvements de la machine-outil. On télécharge ensuite ce code dans la machine CNC, qui interprète les instructions pour usiner la pièce avec une grande précision. Par exemple, l’entreprise Boeing utilise des logiciels comme CATIA pour générer le G-code nécessaire à la fabrication de pièces d’avions. Cette transmission assure que la pièce fabriquée correspond exactement au modèle conçu pour réduire les risques d’erreurs. Grâce à cette intégration entre la CAO et le CNC, Boeing a pu réduire les temps de production et améliorer la précision de ses composants.

Les matériaux couramment utilisés en usinage

En usinage, le choix des matériaux est déterminant pour la performance et la durabilité des pièces. On utilise couramment des métaux tels que l’acier, l’aluminium, le titane et les alliages spécifiques, ainsi que des plastiques techniques. Chaque matériau présente des caractéristiques uniques qui le rendent adapté à des applications particulières. Par exemple, le titane est souvent choisi pour ses propriétés de résistance à la corrosion et à la chaleur, tandis que l’aluminium est prisé pour sa légèreté et sa facilité d’usinage. Si vous souhaitez en savoir plus, vous pouvez à nous référer à notre article traitant spécifiquement de différents matériaux pour l’usinage en cliquant ici.

Contrôle pour s’assurer de la conformité

Le contrôle pour s’assurer de la conformité est une des dernières étapes d’usinage. Une fois la pièce usinée, on effectue des vérifications pour garantir qu’elle répond aux spécifications et aux normes de qualité. On utilise divers instruments de mesure, tels que les micromètres, les comparateurs et les machines de mesure tridimensionnelle (MMT), pour examiner les dimensions et les tolérances. Des tests supplémentaires, comme les essais de dureté et les analyses de matériaux, peuvent également être réalisés. Ces contrôles permettent d’identifier et de corriger rapidement toute anomalie, assurant ainsi que chaque pièce est conforme aux exigences techniques. En fin de compte, un contrôle de qualité efficace est essentiel pour fournir des produits fiables et performants dans des applications industrielles exigeantes.

Conclusion : La pièce prête à partir

Enfin, une fois toutes les étapes de l’usinage et des contrôles de qualité terminées, la pièce est prête à quitter l’atelier. On procède à l’emballage de chaque pièce pour la protéger pendant le transport, en tenant compte des exigences du client et des conditions d’expédition. Ensuite, la pièce usinée est ensuite expédiée vers sa destination finale, prête à être intégrée dans des systèmes plus complexes ou à être utilisée directement dans des applications industrielles. Chez Mecalec, nous sommes spécialisés dans l’usinage depuis plus de 30ans et prêt à répondre à toutes vos demandes.